Рентгеновский контроль — высокоэффективный метод неразрушающего контроля, позволяющий выявить внутренние дефекты отливок по выплавляемым моделям. Этот метод подвергает отливку воздействию излучения рентгеновской трубки, и деталь поглощает часть излучения. Оставшееся излучение обнажает рентгенографическую пленку, и любые включения или дефекты проявятся на пленке в виде темных участков.

В оборудовании Keming мы используем рентгеновский контроль для обнаружения различных дефектов, включая газовую пористость, газовые отверстия, микропористость/усадочную пористость, усадку, трещины, окалину, холодные закрытия, сегрегацию, неправильную работу и дифракционную крапчатость. Газовая пористость проявляется в виде мягких, тенистых пятен; газовые дыры выглядят как круглые темные изображения, а усадка проявляется в виде дендритных или нитевидных областей. Трещины проявляются в виде неровных или узких темных линий, а окалина — в виде темных изображений круглой или неправильной формы. Мисраны выглядят как затемненные пространства переменных размеров, а дифракционные пятна — ложное изображение, вызванное дифракцией излучения на кристаллах металла.

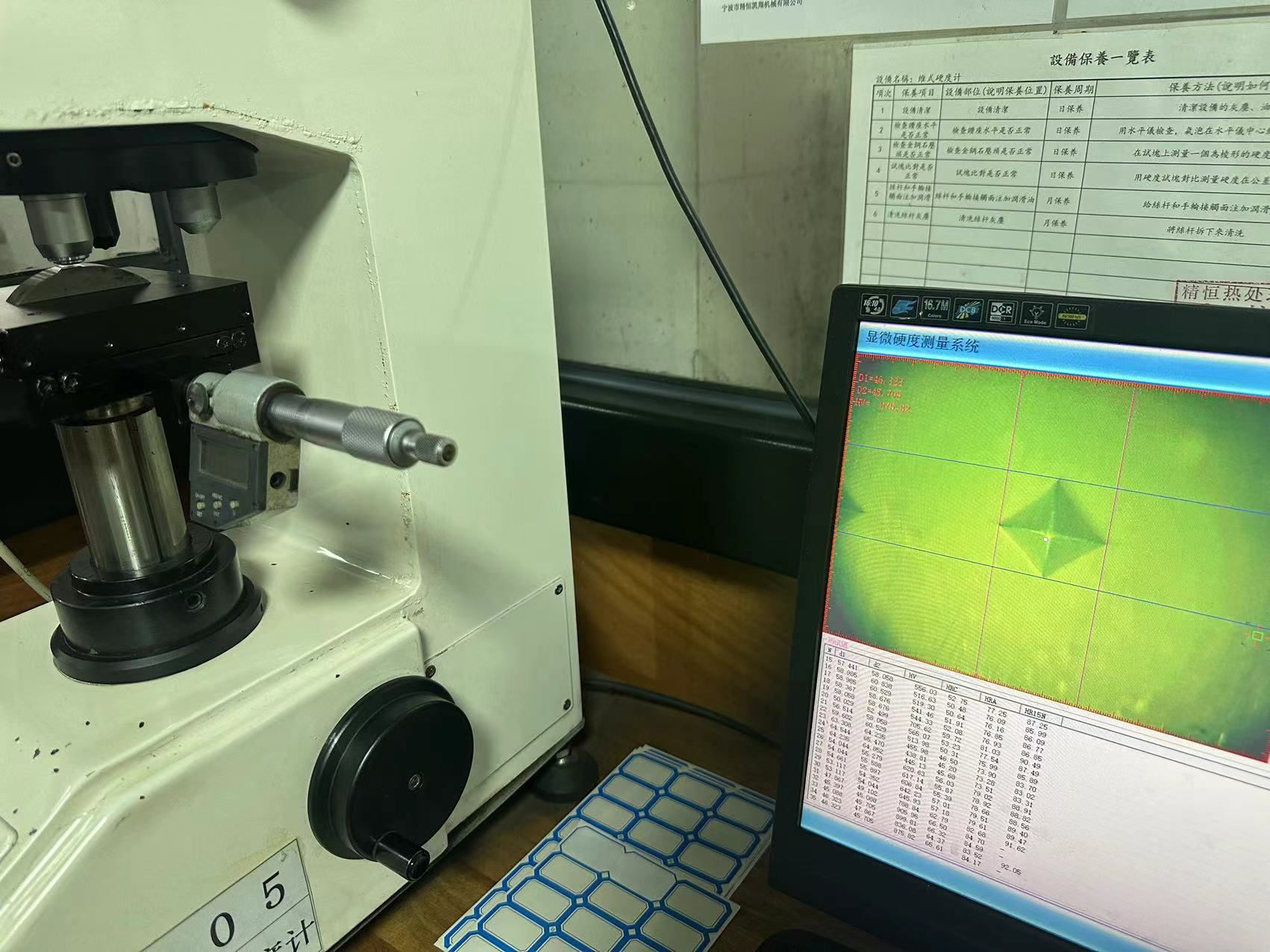

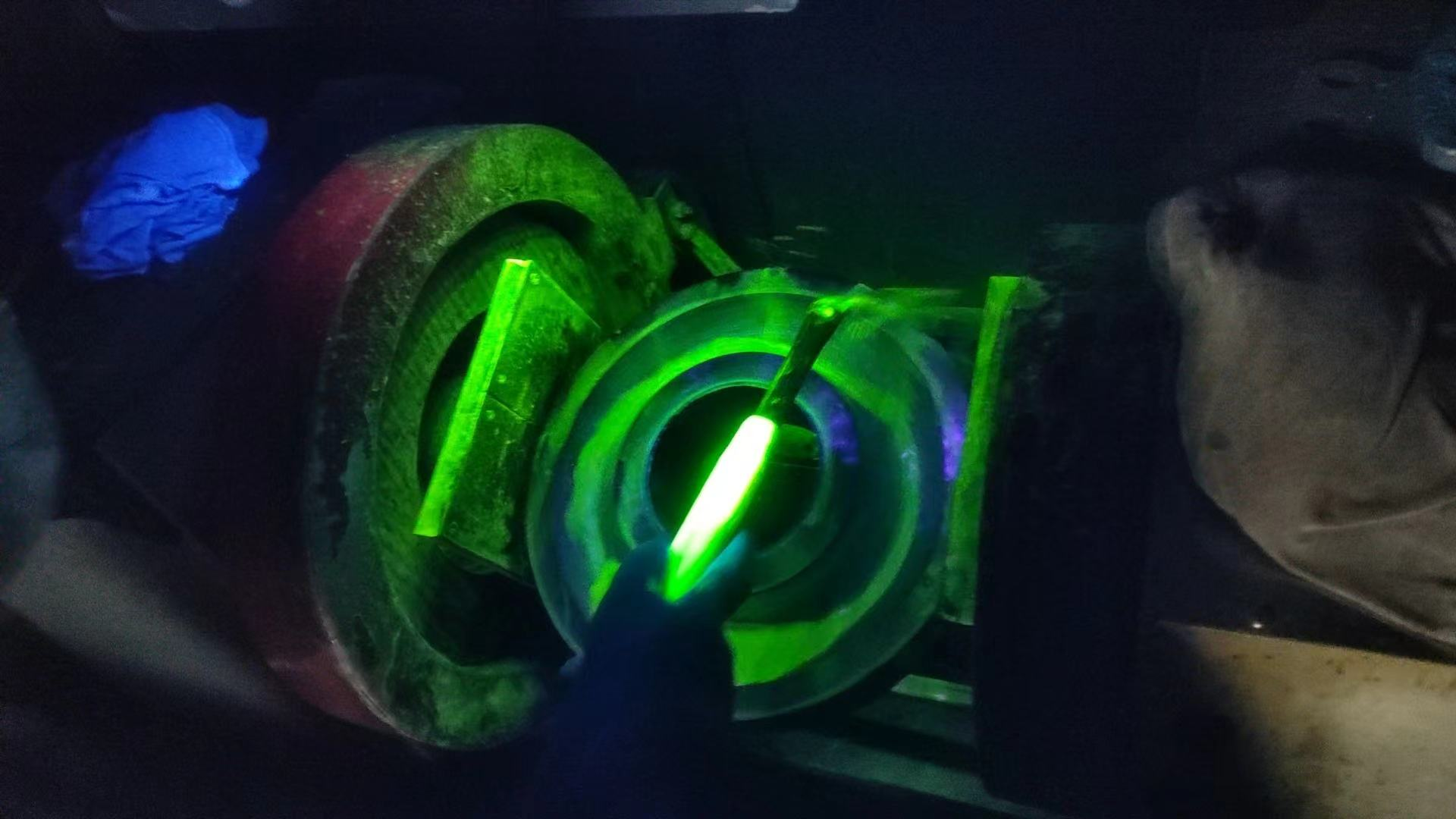

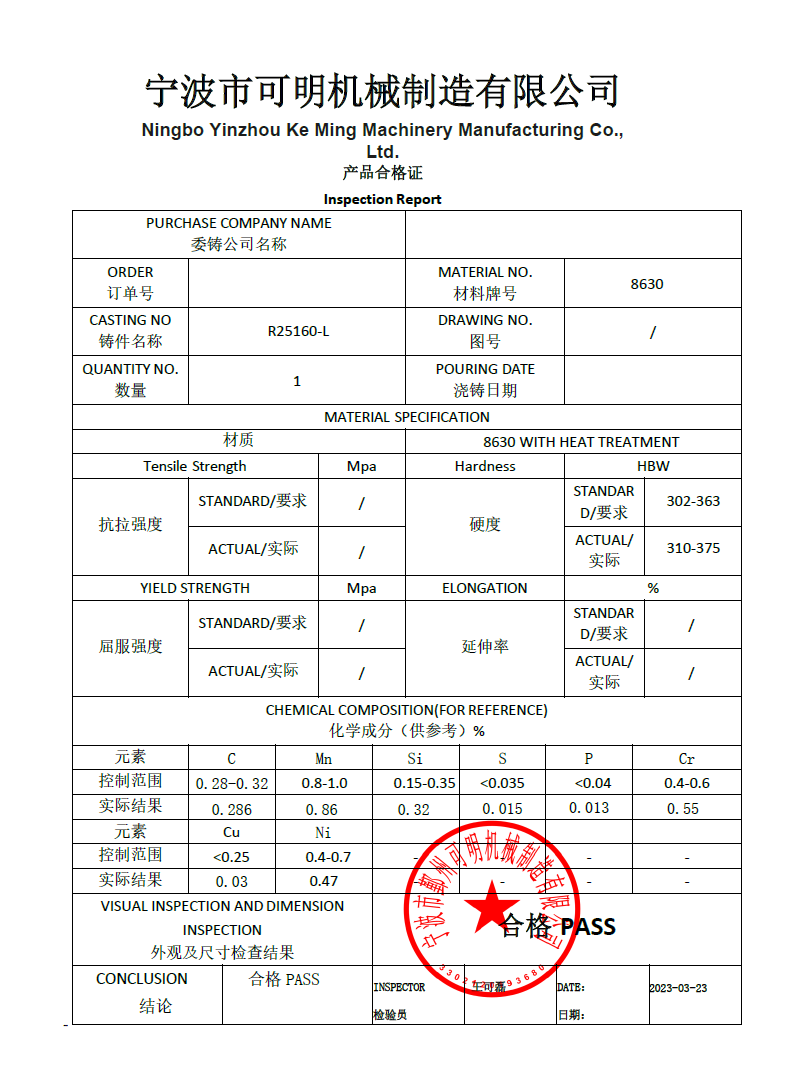

Мы проводим рентгеновские испытания всех отливок, требующих неразрушающего контроля, чтобы гарантировать соответствие строгим требованиям наших клиентов. Мы также предоставляем другие услуги по проверке и тестированию, в том числе магнитопорошковую проверку, испытание на твердость, проверку на проникающую способность и проверку на герметичность, чтобы гарантировать, что наши клиенты получают высококачественные отливки по выплавляемым моделям.

Свяжитесь с нами для вашего следующего проекта литья по выплавляемым моделям, который требует проведения неразрушающего контроля для получения непревзойденных услуг и продуктов.