Продукты

Литье под давлением

Что такое литье под давлением?

Вы можете быть уверены, что купите литье под давлением на нашем заводе, и мы предложим вам лучшее послепродажное обслуживание и своевременную доставку.

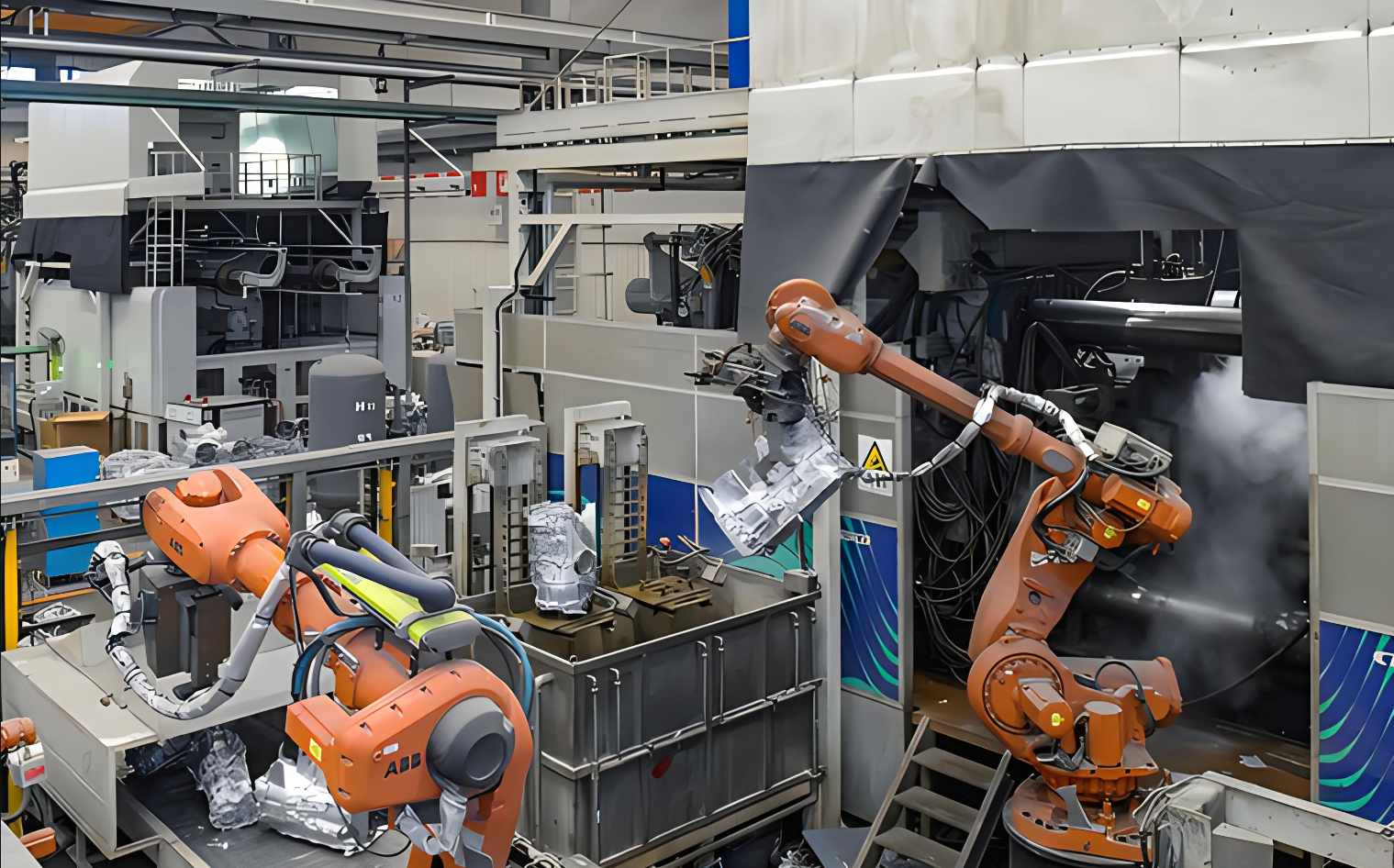

Литье под давлением – это популярный процесс металлообработки, используемый для производства металлических отливок. Он включает впрыск расплавленного металла под высоким давлением в прецизионно обработанную полость матрицы для создания сложных и детализированных деталей. Формы, используемые при литье под давлением, обычно изготавливаются из закаленной инструментальной стали, что позволяет производить детали с исключительной точностью и повторяемостью.

Литье под давлением является предпочтительным методом массового производства из-за возможности изготовления высокоточных компонентов со сложными деталями. Многие повседневные товары, такие как ручки смесителей, дверные ручки и автомобильные компоненты, производятся с использованием этого процесса. Литье под давлением известно своей способностью производить детали с мелкими деталями, текстурированными поверхностями и названиями продуктов без необходимости дополнительной обработки.

В этом процессе для производства деталей в основном используются цветные металлы, такие как цинк, медь, алюминий и магний. Для стального и чугунного литья обычно используются альтернативные методы, такие как литье по выплавляемым моделям и литье в песчаные формы. Литье под давлением ценится за его эффективность, точность и пригодность для крупносерийного производства, что делает его широко используемым процессом в различных отраслях промышленности.

Основные этапы процесса литья под давлением

Изготовление и сборка матрицы — это начальный этап процесса литья под давлением, включающий подготовку и обслуживание матрицы, состоящей из двух половин. Прежде чем приступить к впрыску следующей детали, каждая половина матрицы должна пройти очистку для удаления остатков предыдущего впрыска с последующей смазкой. Смазка необходима для повышения точности размеров, увеличения количества полостей и боковых сердечников и обеспечения плавной работы. В зависимости от используемого материала смазка может потребоваться после 2 или 3 циклов, а не после каждого цикла. После смазки две половины матрицы закрываются и надежно фиксируются внутри машины для литья под давлением. Прилагается достаточное усилие, чтобы матрица была надежно закрыта во время процесса впрыска металла. Время, необходимое для закрытия и зажима матрицы, определяется конкретной используемой машиной, при этом более крупные машины требуют больше времени из-за их большей силы зажима. Это время можно оценить на основе времени сухого цикла машины.

Инжектирование является критическим этапом процесса литья под давлением, включающим переход металла из расплавленного состояния, поддерживаемого при определенной температуре в печи, до его впрыска в матрицу. Метод транспортировки расплавленного металла зависит от типа используемой машины для литья под давлением, будь то машина с горячей или холодной камерой. Когда расплавленный металл готов, его впрыскивают в матрицу под высоким давлением, обычно от 1000 до 20 000 фунтов на квадратный дюйм. Впрыск под высоким давлением заставляет расплавленный металл затвердевать внутри матрицы. Количество металла, впрыскиваемого в матрицу, называется дробью. Время впрыска определяется полным заполнением всех каналов и полостей матрицы. Это время обычно очень короткое, обычно менее 0,1 секунды, чтобы предотвратить преждевременное затвердевание любой части металла. На время впрыска могут влиять термодинамические свойства материала и толщина стенки детали. Секции с более толстыми стенками потребуют более длительного времени впрыска. В случае литья под давлением с холодной камерой требуется дополнительное время для ручной заливки расплавленного металла в камеру дроби.

Охлаждение является решающим этапом процесса литья под давлением, поскольку оно знаменует начало затвердевания расплавленного металла, впрыскиваемого в полость матрицы. Окончательная форма отливки формируется по мере заполнения всей полости и затвердевания расплавленного металла. Матрицу можно открыть только после полного затвердевания отливки. На время охлаждения влияют различные термодинамические свойства металла, максимальная толщина стенок отливки и сложность матрицы. Большая толщина стенок и сложная форма полости матрицы потребуют более длительного времени охлаждения из-за дополнительного сопротивления потоку тепла. Оценка времени охлаждения важна для обеспечения надлежащего затвердевания и целостности отливки.

По завершении фазы охлаждения половинки матрицы открываются, и отливка выбрасывается из полости матрицы с помощью механизма выталкивания. Время открытия матрицы можно приблизительно определить на основе времени сухого цикла машины, тогда как время выталкивания определяется размером оболочки отливки и включает время, необходимое для освобождения отливки из матрицы. Поскольку отливка сжимается и прилипает к матрице в процессе охлаждения, механизм выталкивания должен приложить усилие, чтобы удалить отливку. После того, как предыдущая отливка выброшена, матрица зажимается для подготовки к следующей инъекции. Этот процесс обеспечивает эффективное и непрерывное производство отливок.

После процесса охлаждения излишек материала, затвердевшего в каналах матрицы и прикрепившегося к отливке, необходимо удалить. Этот процесс обрезки можно выполнить путем ручной резки или распиловки или с помощью обрезного пресса. Время, необходимое для обрезки лишнего материала, в первую очередь определяется размером контура отливки. После завершения обрезки лом можно переработать для использования в другом производстве литья под давлением или выбросить. Переработанный материал, возможно, придется подвергнуть восстановлению для достижения надлежащего химического состава, прежде чем его можно будет повторно ввести в процесс литья под давлением. Это обеспечивает эффективное использование материалов и минимизирует отходы в производственном цикле литья под давлением.

Виды литья под давлением

Процесс литья под давлением можно разделить на два основных типа:

Литье под давлением с горячей камерой в основном используется для таких сплавов, как цинк, магний или медь. В этом процессе система впрыска погружается в ванну расплавленного металла, отсюда и название «горячая камера». Печь соединена с машиной через систему подачи, известную как «гусиная шея». Когда цикл начинается, поршень втягивается, позволяя расплавленному металлу заполнить гибкую шейку из отверстия в цилиндре впрыска. Впоследствии, когда плунжер движется вниз, он закупоривает отверстие и продвигает расплавленный металл через гибкую шейку и сопло в матрицу. Как только металл затвердевает, плунжер перемещается вверх, и матрица открывается, выталкивая деталь. Преимущество этого процесса заключается в коротком времени цикла и отсутствии необходимости транспортировки металла из отдельной печи. Однако он подходит только для сплавов, не вызывающих коррозию цилиндра впрыска.

Литье под давлением с холодной камерой в основном используется для производства алюминиевых отливок. В этом процессе ковш используется для перемещения расплавленного металла из раздаточной печи в необогреваемую камеру дроби или цилиндр впрыска. Затем металл впрыскивается в матрицу с помощью гидравлического поршня. Основным недостатком этого процесса является то, что он относительно медленнее по сравнению с процессом литья под давлением с горячей камерой.

Преимущества литья под давлением

Универсальность размеров: литье под давлением позволяет производить детали самых разных форм и размеров. В отличие от других производственных процессов, таких как ковка, литье под давлением не накладывает ограничений на форму деталей и часто приводит к тому, что детали производятся с их чистой формой.

Повышенная долговечность: отливки, как правило, прочнее, чем их пластиковые аналоги, даже если в них используются более тонкие детали. Они выдерживают широкий диапазон температур, что делает их пригодными для использования в суровых условиях и экстремальных температурных условиях.

Высокая эффективность производства: возможность производить сложные детали чистой формы с минимальными требованиями к механической обработке или без нее значительно сокращает время производства. В результате литье под давлением признано одним из наиболее эффективных процессов массового производства деталей из цветных металлов.

Экологически чистое производство. В отличие от пластмасс, полное разложение которых занимает сотни лет, детали, отлитые под давлением, в основном изготавливаются из переработанных материалов. Примерно 95% металла, используемого при литье под давлением, перерабатывается из утилизированных деталей, что делает его экологичным материалом, который можно использовать повторно без разрушения. Это делает литье под давлением экологически чистой технологией производства.

Отливки с более тонкими стенками: литье под давлением из-за высокого давления во время процесса впрыска позволяет производить детали с более тонкой стенкой по сравнению с литьем в песчаные формы или гравитационным литьем. Это позволяет сделать конструкцию легкой и снижает необходимость во вторичных операциях.

Литье вставок. Процесс литья под давлением позволяет отливать вставки с особыми элементами, такими как резьбовые вставки, нагревательные элементы или высокопрочные опорные поверхности. Эта возможность повышает универсальность и функциональность литых деталей.

Недостатки литья под давлением

Одним из основных недостатков литья под давлением является высокая стоимость производства. Как необходимое литейное оборудование, так и матрицы и сопутствующие компоненты стоят дорого по сравнению с другими процессами литья. В результате литье под давлением наиболее рентабельно при больших объемах производства. Кроме того, процесс ограничен высокотекучими металлами, а вес отливки должен находиться в диапазоне от 30 граммов до 10 кг. В стандартном процессе литья под давлением окончательная отливка может иметь небольшую пористость, что может помешать термообработке или сварке. Расширение газа в порах при нагреве может привести к образованию микротрещин внутри детали и отслоению поверхности. Следовательно, литье под давлением подходит только для деталей, мягкость которых приемлема, и неприемлемо для деталей, требующих закалки посредством таких процессов, как сквозная закалка или цементация, а также отпуск.

Применение наших отливок под давлением

Наши услуги по литью под высоким давлением находят применение в самых разных отраслях промышленности, в том числе:

Транспортные средства для отдыха: Мы гордимся тем, что предлагаем высококачественные услуги литья под давлением производителям транспортных средств для отдыха.

Медицина: Наша компания по литью под давлением специализируется на производстве высококачественных отливок для медицинского применения, включая хирургические инструменты, больничное оборудование, редукторы для больничных коек и перистальтические насосы.

Светофоры: Мы являемся ведущей компанией по литью под давлением по производству корпусов для уличных и светофорных корпусов, коробок PED и алюминиевых корпусов для фонарей.

Наружное освещение: Наш опыт распространяется на профессиональные услуги по литью алюминия под давлением для производства продукции наружного освещения, включая корпуса прогулочных светильников, светильники-пули, каретные фонари и настенные светильники. Мы также предлагаем возможности светодиодного и высокоэффективного наружного освещения.

Огнестрельное оружие: CFS Foundry — ведущая компания по литью под давлением для индустрии огнестрельного оружия, специализирующаяся на литье под давлением спусковых скоб и других деталей для дробовиков и винтовок.

Промышленное оборудование: Наши услуги по литью под давлением охватывают производство различных типов промышленного оборудования, такого как компрессорные и поршневые шатуны, корпуса насосов с тросом, корпуса настенных подшипников, промышленные насосы и воздушные компрессоры. Наши изделия, отлитые под давлением, обеспечивают повышенную прочность и производительность при низкой себестоимости, независимо от продукта.

Телекоммуникации: Мы являемся опытным производителем литых под давлением продуктов телекоммуникационной отрасли, включая корпуса электрооборудования, соединительные передние лицевые панели, волноводы, крепления для антенн и радиочастотные фильтры.

Сплавы для литья под давлением в Keming Machinery:

Литье алюминия под давлением:

Алюминий является наиболее часто используемым сплавом для процесса литья под давлением из-за широкого спектра применения. Одним из ключевых преимуществ литых под давлением алюминиевых деталей является их легкий вес, при этом они способны выдерживать самые высокие рабочие температуры среди всех литых под давлением сплавов. Алюминий также демонстрирует высокую стабильность размеров при работе со сложными формами и с тонкими стенками. Его коррозионная стойкость и хорошие механические свойства делают его предпочтительным выбором для различных применений, от корпусов бытовой электроники до морских применений. Кроме того, его высокая тепло- и электропроводность, а также свойства экранирования электромагнитных помех делают литой алюминий отличным выбором для корпусов в сетевых и телекоммуникационных приложениях, обеспечивая эффективное рассеивание тепла для электронных компонентов. Легкий вес литых под давлением алюминия делает их идеальными для ручных устройств, таких как электроинструменты и портативные устройства, а также они широко используются в автомобильной промышленности.Применения в автомобилестроении и аэрокосмической отрасли для снижения веса и топливной эффективности. Кроме того, алюминиевые детали, отлитые под давлением, легко поддаются механической обработке в соответствии с требованиями высокой точности и без труда подвергаются хроматированию, анодированию, окраске или порошковому покрытию.

Цинк литья под давлением:

Цинковые сплавы для литья под давлением известны тем, что их легче всего отливать, и они обычно обеспечивают более длительный срок службы инструмента по сравнению со сплавами алюминия и магния, что делает производство цинковых литых деталей экономичным. На нашем предприятии по литью под давлением цинка имеются машины с горячей камерой с давлением запирания от 225 до 750 тонн, что позволяет нам производить качественные детали чистой формы или формы, близкой к чистой. Кроме того, отливки из цинка под давлением легко обрабатываются с учетом требований высокой точности. Свойства цинковых сплавов также делают их отличным выбором для различных видов отделки поверхности, таких как гальваника, традиционная покраска и порошковое покрытие.

Благодаря нашим возможностям литья под давлением, мы предлагаем высококачественное литье под давлением алюминия и цинка по конкурентоспособным ценам. Наши отливки экспортируются зарубежным компаниям в таких странах, как США, Великобритания, Австралия, Канада и Южная Африка. Мы предоставляем услуги OEM для удовлетворения конкретных требований к продукции. Свяжитесь с нами, чтобы обсудить ваши потребности!

- View as

Литье под давлением цинкового сплава

Как профессиональный производитель, мы хотели бы предложить вам литье под давлением цинкового сплава. И мы предложим вам лучшее послепродажное обслуживание и своевременную доставку. Литье под давлением цинкового сплава — это производственный процесс, который включает в себя производство сложных металлических деталей путем создания форм из стали и впрыскивания расплавленной смеси сплавов цинка, алюминия, меди, и магний в полости формы. Цинковый сплав нагревается до определенной температуры, затем впрыскивается под высоким давлением в полости формы, где он охлаждается и затвердевает, образуя желаемую деталь.

Литье алюминия под давлением

Keming Machinery — китайский производитель и поставщик, который в основном производит литье алюминия под давлением с многолетним опытом. Надеемся на установление деловых отношений с вами. Литье алюминия под давлением — это производственный процесс, используемый для производства деталей сложной формы с использованием техники высокого давления. Процесс включает впрыскивание расплавленного алюминия в стальную форму под высоким давлением. Как только расплавленный алюминий остывает и затвердевает, форму открывают и отливку извлекают.