Продукты

Прецизионная обработка

Каковы виды точной обработки?

Как профессиональный производитель, мы хотели бы предоставить вам прецизионную обработку. И мы предложим вам лучшее послепродажное обслуживание и своевременную доставку.

Существует несколько типов процессов точной обработки, каждый из которых имеет свои особые применения и преимущества. Некоторые распространенные типы точной обработки включают в себя:

Токарная обработка. Токарная обработка — это процесс обработки, который включает в себя вращение заготовки на токарном станке, в то время как режущий инструмент удаляет материал для создания цилиндрических форм, таких как валы, стержни и другие компоненты с вращательной симметрией. Обычно его используют для изготовления деталей круглого сечения.

Фрезерование. Фрезерование — это процесс, в котором используется вращающийся режущий инструмент для удаления материала с заготовки, создания сложных форм, элементов и поверхностей. Он широко используется при производстве деталей сложной геометрии, таких как шестерни, пазы и контуры.

Шлифование. Шлифование — это прецизионный процесс механической обработки, в котором используется абразивный круг для удаления материала с заготовки, что обеспечивает очень чистую поверхность и жесткие допуски. Его часто используют для достижения высокой точности размеров и качества поверхности закаленных материалов или компонентов с жесткими требованиями к допускам.

Сверление: Сверление — это процесс обработки, который включает в себя использование вращающегося режущего инструмента для создания отверстий в заготовке точной глубины и диаметра. Это фундаментальный процесс в производстве, который используется для изготовления отверстий различных размеров и форм в широком диапазоне материалов.

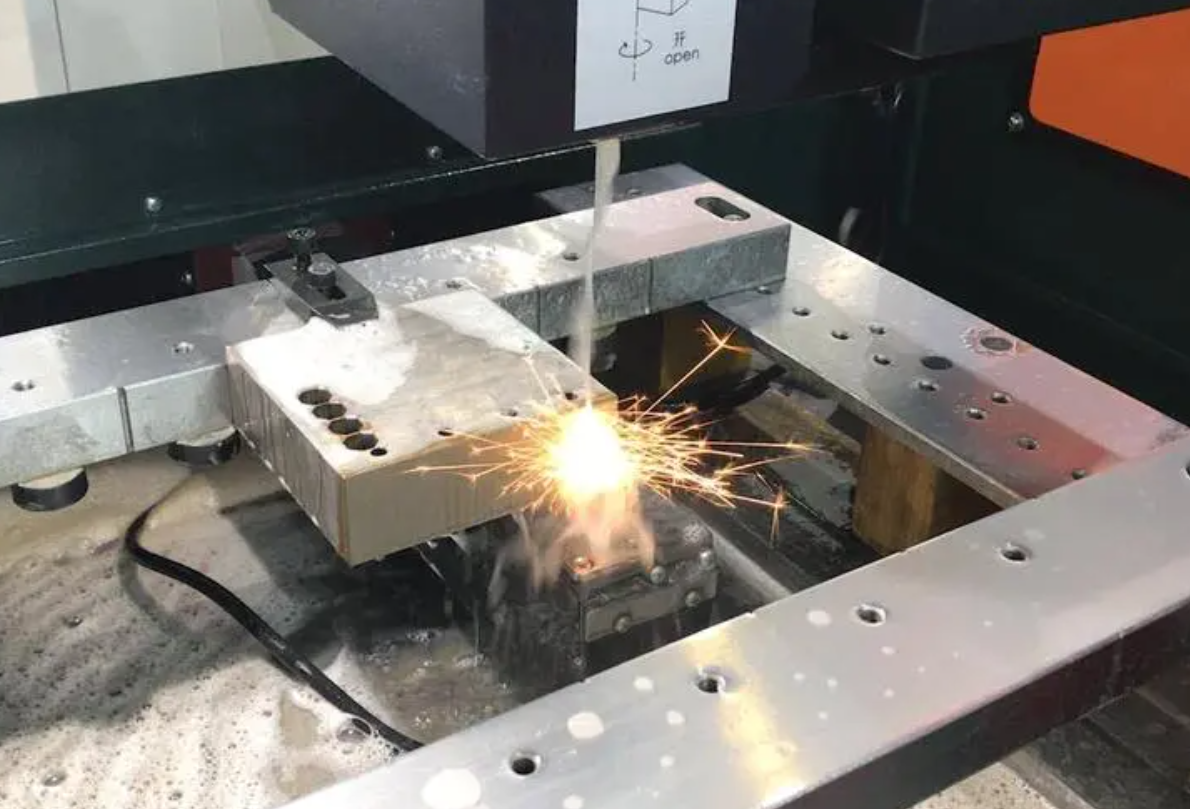

Электроэрозионная обработка (EDM): EDM — это нетрадиционный процесс обработки, в котором для удаления материала с заготовки используются электрические разряды. Он особенно полезен для обработки электропроводящих материалов и изготовления сложных форм, которые трудно получить с помощью обычных режущих инструментов.

Лазерная резка: Лазерная резка — это процесс термической обработки, в котором для резки материалов используется мощный лазер, обеспечивающий высокую точность и минимальные отходы материала. Он обычно используется для резки листового металла, труб и других материалов в таких отраслях, как автомобилестроение, аэрокосмическая промышленность и электроника.

Эти прецизионные процессы обработки необходимы в различных отраслях промышленности, включая аэрокосмическую, автомобильную, медицинскую и электронную, где от изготавливаемых деталей требуется высокий уровень точности и качества. Каждый процесс имеет свои особенности применения и преимущества, и их часто используют в сочетании для достижения желаемых результатов при производстве сложных компонентов.

В чем преимущество прецизионной механической обработки по сравнению с литьем и ковкой?

Прецизионная обработка имеет ряд преимуществ по сравнению с процессами литья и ковки:

Точность размеров:Процессы прецизионной обработки, такие как фрезерование, токарная обработка и шлифование, позволяют достичь очень жестких допусков и высокой точности размеров, что позволяет производить детали с точной геометрией и точными характеристиками. Напротив, процессы литья и ковки могут иметь ограничения в достижении одинакового уровня точности размеров.

Чистота поверхности:Процессы механической обработки позволяют добиться превосходной отделки поверхности, которая часто превосходит ту, которая достигается при литье и ковке. Это особенно важно для применений, где требуются гладкие поверхности, например, в аэрокосмической отрасли, медицинских приборах и высокоточном оборудовании.

Гибкость материала:Прецизионную обработку можно использовать с широким спектром материалов, включая металлы, пластмассы, композиты и керамику. Такая гибкость позволяет производить детали с различными свойствами и характеристиками материалов, чего нелегко достичь только с помощью литья или ковки.

Гибкость дизайна:Процессы механической обработки позволяют создавать детали сложной и замысловатой геометрии, включая такие особенности, как подрезы, тонкие стенки и внутренние полости. Такой гибкости конструкции часто сложно достичь с помощью литья и ковки, что может иметь ограничения при изготовлении сложных форм.

Материальные отходы:Процессы прецизионной обработки обычно генерируют меньше отходов материала по сравнению с литьем и ковкой. Это связано с тем, что механическая обработка включает удаление материала из твердой заготовки для создания конечной детали, тогда как процессы литья и ковки часто включают в себя излишек материала, который необходимо удалить посредством дополнительной механической обработки или переработки материала.

Последовательность и повторяемость:Процессы механической обработки обеспечивают высокий уровень постоянства и повторяемости, что позволяет производить идентичные детали с минимальными отклонениями. Это важно для отраслей, где единообразие и контроль качества имеют решающее значение, например, в автомобильной и аэрокосмической промышленности.

Хотя прецизионная обработка предлагает эти преимущества, важно отметить, что каждый метод производства имеет свои сильные и слабые стороны, а выбор процесса зависит от таких факторов, как сложность детали, свойства материала, объем производства и соображения стоимости. Во многих случаях для достижения желаемых результатов для данного компонента можно использовать сочетание литья, ковки и точной механической обработки.

Каково будущее развитие точной обработки?

Будущее развитие прецизионной обработки, вероятно, будет зависеть от нескольких ключевых тенденций и достижений, в том числе:

Передовые материалы:Поскольку новые материалы с уникальными свойствами и характеристиками продолжают разрабатываться, процессы точной обработки необходимо будет адаптировать для работы с этими материалами. Это включает в себя возможность обработки современных сплавов, композитов, керамики и других высокопроизводительных материалов, используемых в таких отраслях, как аэрокосмическая, автомобильная и электронная.

Индустрия 4.0 и умное производство:Интеграция цифровых технологий, автоматизации и анализа данных в процессы точной обработки приведет к появлению умных производственных сред. Это включает в себя использование датчиков, мониторинг в реальном времени, профилактическое обслуживание и взаимосвязанные системы обработки для оптимизации эффективности производства, контроля качества и общей эффективности оборудования.

Интеграция аддитивного производства:Интеграция аддитивного производства (3D-печати) с процессами точной обработки позволит реализовать гибридные подходы к производству, при которых сложные детали можно будет производить с помощью комбинации аддитивных и субтрактивных методов. Это обеспечит большую свободу проектирования, сокращение отходов материала и производство деталей с оптимизированными свойствами материала.

Высокоточная микрообработка:Спрос на микрокомпоненты в таких отраслях, как медицинское оборудование, электроника и телекоммуникации, будет стимулировать развитие технологий высокоточной микрообработки. Сюда входят достижения в области сверхточной обработки, лазерной микрообработки и производства микроэлектромеханических систем (МЭМС).

Устойчивая обработка:Будет уделяться все большее внимание экологически безопасным методам обработки, включая снижение энергопотребления, отходов материалов и воздействия на окружающую среду. Это может включать разработку экологически чистых смазочно-охлаждающих жидкостей, переработку стружки и внедрение энергоэффективного обрабатывающего оборудования.

Искусственный интеллект и машинное обучение:Использование алгоритмов искусственного интеллекта (ИИ) и машинного обучения будет играть важную роль в оптимизации процессов обработки, планировании траектории движения инструмента, профилактическом обслуживании и контроле качества. Это позволит реализовать адаптивные стратегии обработки, которые позволят постоянно повышать эффективность и качество деталей.

Кастомизация и персонализация:Тенденция к массовой кастомизации и персонализированным продуктам приведет к потребности в гибких и оперативных возможностях точной обработки. Это включает в себя возможность быстрой реконфигурации станков обработки, размещения небольших партий и эффективного производства компонентов по индивидуальному заказу.

В целом, будущее развитие прецизионной обработки будет определяться технологическими достижениями, потребностями отрасли и стремлением к повышению эффективности, качества и устойчивости производственных процессов. Поскольку эти тенденции продолжают развиваться, прецизионная обработка будет играть решающую роль в удовлетворении потребностей различных отраслей промышленности и стимулировании инноваций в производстве высокоточных компонентов.

Перерабатывающие возможности и оборудование Keming Machinery

Keming Machinery, расположенная в Иньчжоу, Нинбо, является хорошо зарекомендовавшей себя компанией с собственным обрабатывающим цехом и широким спектром современного оборудования. Возможности обработки компании включают холодную обработку и прецизионную обработку различных материалов, таких как сталь, железо, алюминий, медь и другие. Имея более чем 20-летний опыт, компания Keming Machinery завоевала прочную репутацию в поставке своим клиентам высококачественных прецизионных компонентов.

Обрабатывающий цех компании оснащен разнообразным оборудованием, в том числе 10 современными станками с ЧПУ, 50 станками с ЧПУ, 2 шлифовальными станками, 1 станком для лазерной резки и 2 автоматическими сварочными роботами. Этот обширный набор оборудования позволяет Keming Machinery выполнять широкий спектр задач обработки: от сложных прецизионных компонентов до крупномасштабных производственных циклов.

Опыт Keming Machinery в обработке отливок и профилей еще раз демонстрирует ее умение работать с различными видами сырья. Акцент компании на холодной обработке означает ее способность эффективно обрабатывать материалы без необходимости чрезмерного нагрева, обеспечивая целостность свойств заготовки.

Помимо технических возможностей, решающее значение для успеха компании Keming Machinery в отрасли имеет приверженность качеству, точности и удовлетворенности клиентов. Квалифицированный персонал компании в сочетании с самым современным оборудованием позиционирует ее как надежного партнера для клиентов, ищущих решения для точной обработки.

В целом, обширный опыт компании Keming Machinery, разнообразные возможности обработки и приверженность качеству делают ее выдающимся игроком в секторе точной обработки, способным удовлетворить сложные и разнообразные потребности своих клиентов.

- View as

Прецизионная обработка стали

Ниже приводится введение в высококачественную прецизионную обработку стали, которая поможет вам лучше понять прецизионную обработку стали. Приветствуем новых и старых клиентов, которые будут продолжать сотрудничать с нами для создания лучшего будущего! Прецизионная обработка стали — это производственный процесс, который включает в себя использование станков с ЧПУ для удаления материала со стальной заготовки для создания желаемой формы, размера или отделки. Этот процесс также известен как прецизионная обработка на станках с ЧПУ и широко используется в промышленном производстве для изготовления высококачественных стальных деталей с жесткими допусками и сложной геометрией. Процесс прецизионной обработки стали обычно выполняется на фрезерных станках с ЧПУ, токарных центрах или сверлах, которые быстро вращаются и срезают материал со стальной заготовки.

Прецизионная обработка алюминия

Как профессиональный высококачественный производитель прецизионной обработки алюминия, вы можете быть уверены, что купите прецизионную обработку алюминия на нашем заводе, и мы предложим вам лучшее послепродажное обслуживание и своевременную доставку. Прецизионная обработка алюминия — это процесс использования специализированных станков и инструментов. для создания высококачественных, точных металлических деталей из алюминия. Алюминий — универсальный и широко используемый материал благодаря своему легкому весу, прочности и коррозионной стойкости. Прецизионная обработка алюминиевых деталей включает удаление материала из цельного алюминиевого блока для создания желаемой формы и размеров с использованием методов точной резки, сверления, фрезерования и шлифования.

Прецизионная обработка металла

Ниже приводится введение в высококачественную прецизионную обработку металла, которая поможет вам лучше понять прецизионную обработку металла. Приветствуем новых и старых клиентов, которые будут продолжать сотрудничать с нами для создания лучшего будущего! Прецизионная обработка металлов — это производственный процесс, который включает в себя резку и придание формы металлическим деталям для достижения точных размеров, жестких допусков и высококачественной отделки. В этом процессе используются современные станки с ЧПУ (компьютерное числовое управление), которые удаляют металлический материал с заготовки для создания сложных деталей с точными характеристиками.