Продукты

Токарная обработка

Что такое токарная обработка с ЧПУ?

Вы можете быть уверены, что купите токарные станки с ЧПУ на нашем заводе, и мы предложим вам лучшее послепродажное обслуживание и своевременную доставку.

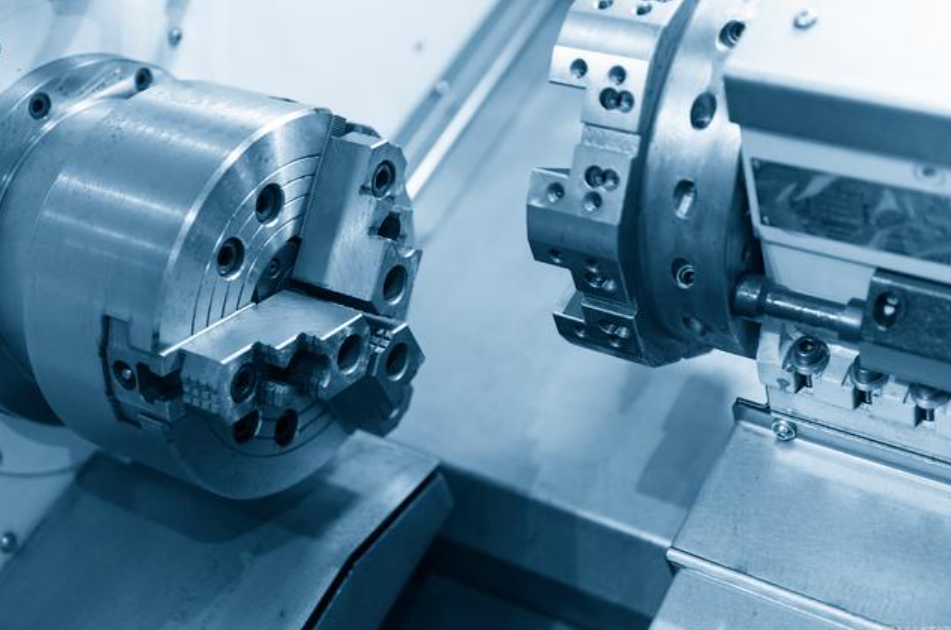

Токарная обработка с ЧПУ, также известная как токарная обработка с числовым программным управлением, представляет собой современный процесс обработки, используемый для создания цилиндрических компонентов путем удаления материала с заготовки. Он предполагает использование станков с компьютерным управлением, обычно токарных станков, для точной придания формы заготовке в соответствии с запрограммированными инструкциями. Режущие инструменты управляются компьютерной системой управления, что обеспечивает высокий уровень точности и эффективности. Токарная обработка с ЧПУ широко используется в производстве благодаря ее способности производить нестандартные детали с жесткими допусками и повторяемостью, что делает ее подходящей для различных материалов и объемов производства.

Как работает токарная обработка с ЧПУ?

1. Подтвердите геометрию и размер заготовки.

Прежде чем приступить к токарной обработке, важно проверить геометрию и размеры заготовки в соответствии с предоставленными чертежами САПР. Это включает в себя подтверждение таких деталей, как диаметр, длина, требования к чистоте поверхности, допуски на обработку и другие соответствующие параметры заготовки.

2. Выберите правильный токарный инструмент

В процессе токарной обработки с ЧПУ производители должны тщательно выбирать инструмент, соответствующий материалу и геометрии заготовки, учитывая такие факторы, как режущие кромки, углы и твердость. Одновременно они должны установить параметры процесса, включая скорость вращения, скорость подачи, глубину резания и другие соответствующие настройки.

3. Отрегулируйте вал токарного станка.

Прежде чем начать процесс токарной обработки, важно откалибровать различные оси движения токарного станка, включая вал продольной подачи, вал поперечной подачи и главный вал. Эта регулировка имеет решающее значение для обеспечения того, чтобы токарный инструмент мог точно разрезать заготовку в заданном положении и направлении.

4. Настройка параметров процесса резки.

В зависимости от материала заготовки и конкретных требований к обработке мы заранее определяем скорость токарного станка, скорость подачи, глубину резания и другие параметры для достижения желаемого результата обработки. Такой упреждающий подход гарантирует, что процесс обработки соответствует предполагаемым требованиям и обеспечивает ожидаемое качество и точность.

5. Процесс токарной обработки

В процессе токарной обработки важно маневрировать токарным инструментом вдоль осевой и поперечной осей заготовки для выполнения операций резания или шлифования. Важно поддерживать минимальный зазор между токарным инструментом и поверхностью заготовки, чтобы обеспечить точную и эффективную резку.

6. Проверка

По завершении токарной обработки механоцех Keming проводит тщательный осмотр заготовки на предмет соответствия заданным параметрам, включая размеры, форму и качество поверхности. Целью этой проверки также является выявление любых дефектов, деформаций или других проблем, которые могли возникнуть в процессе обработки.

В качестве примера рассмотрим токарную обработку детали вала на станке с ЧПУ. Крайне важно проанализировать структурные характеристики, размеры и потенциальные проблемы обработки детали. Учитывая строгие требования к шероховатости поверхности, мы выбираем инструменты из быстрорежущей стали, чтобы облегчить высокоскоростную резку. На практике мы начинаем с закрепления заготовки на токарном станке с ЧПУ, а затем настраиваем соответствующую скорость резания, подачу и глубину резания. Впоследствии система ЧПУ запускается для приведения токарного инструмента в движение по заданной траектории. На протяжении всего процесса обработки параметры резки постоянно корректируются для поддержания баланса между качеством резки и эффективностью. Наконец, всесторонний анализ результатов обработки позволяет нам убедиться, что точность размеров и шероховатость поверхности детали соответствуют проектным спецификациям.

Виды токарных операций с ЧПУ

Поворот по прямой линии

Линейное точение — это процесс обработки, в котором используются режущие инструменты для равномерного уменьшения диаметра заготовки. Эта технология специально разработана для достижения заданной толщины материала. Быстро удаляя часть материала, он эффективно предотвращает изменение диаметра продукта. Этот процесс иногда называют черновой обработкой и требует последующей механической обработки для достижения точности размеров.

Накатка

Эта операция влечет за собой создание неправильных, угловых или пересекающихся узоров на поверхности заготовки посредством механической обработки. Полученный рисунок обычно улучшает сцепление за счет увеличения трения. Он особенно хорошо подходит для изготовления болтов и гаек, предназначенных для резьбовых отверстий. Важно подчеркнуть, что эта операция может потребовать использования специально разработанного инструмента для накатки.

Сегментация

Сегментация — это метод обработки, который предполагает использование одноточечного режущего инструмента для создания глубокой канавки в материале и эффективного удаления внутренних участков. Как следует из названия, этот процесс приводит к изготовлению отдельных деталей или отрезанию секций от исходного материала.

Конусная токарная обработка

Точение конуса — это процесс постепенного уменьшения диаметра материала от одного конца к другому. Это достигается за счет углового движения между материалом и режущим инструментом, приводящего к постепенному переходу и уменьшению диаметра заготовки. Как и в случае других токарных операций, конечным результатом точения конусов является цилиндрическое изделие.

Резьба

Нарезание резьбы, как процесс точения на станке с ЧПУ, предполагает перемещение режущего инструмента вдоль боковой поверхности материала для создания резьбы на внешней поверхности заготовки. Эти резьбы состоят из спиральных канавок определенной длины и расстояния между ними.

обработка канавок

Эта операция токарной обработки включает в себя создание узкого разреза или канавки в заготовке. Это влечет за собой использование острой головки инструмента для вырезания канавки той же ширины, что и режущий инструмент. Используя ряд режущих инструментов, можно также обрабатывать более широкие канавки.

Распространенные токарные материалы с ЧПУ

Металл:

Металлические материалы, такие как сталь, алюминий, медь, титан и никель, обычно используются в процессах точения на станках с ЧПУ из-за их высокой прочности, твердости и превосходной электропроводности. Эти материалы находят широкое применение в аэрокосмической, автомобильной, машиностроительной и других отраслях промышленности. При обработке металлических материалов важно выбирать подходящие режущие инструменты и параметры обработки с учетом твердости и прочности материала.

Пластик:

Пластик — еще один распространенный материал для токарной обработки на станках с ЧПУ, широко используемый в предметах повседневного спроса, электронных продуктах, коммуникационном оборудовании и т. д. Пластмассовые материалы обычно обладают превосходной износостойкостью, коррозионной стойкостью и низкой плотностью. Различные виды пластика различаются по прочности и жесткости. При обработке пластмассовых материалов на токарных станках с ЧПУ необходимо уделять пристальное внимание скорости резания, скорости подачи и использованию СОЖ.

Композитные материалы:

Композитные материалы, используемые при токарной обработке с ЧПУ, такие как углеродное волокно и стекловолокно, известны своим легким весом, высокой прочностью и жесткостью. Они широко используются в аэрокосмической, судостроительной, спортивной отраслях и других отраслях. Обработка композиционных материалов требует особого внимания при выборе инструментов обработки и контроле параметров обработки для предотвращения трещин и повреждений этих материалов.

Преимущества токарной обработки с ЧПУ

Точность:

Токарная обработка с ЧПУ обеспечивает значительное преимущество высокой точности. В отличие от традиционного механического точения, которое основано на ручном управлении и подвержено влиянию человеческого фактора, токарная обработка с ЧПУ использует движение инструмента, управляемое компьютером, для достижения точной обработки и обеспечения точности размеров детали.

Эффективность:

Еще одним ключевым преимуществом токарной обработки с ЧПУ является ее высокая эффективность. Традиционное механическое точение требует ручной регулировки положения и скорости инструмента, что приводит к снижению эффективности обработки. С другой стороны, токарная обработка с ЧПУ использует заранее написанные программы обработки для обеспечения автоматической работы, что значительно повышает эффективность обработки. Более того, токарная обработка с ЧПУ может выполнять несколько процессов одновременно, что еще больше повышает общую эффективность.

Автоматизация:

Токарная обработка с ЧПУ отличается высокой степенью автоматизации. Благодаря компьютерной системе управления токарные станки с ЧПУ могут выполнять автоматическую смену инструмента, измерения, коррекции и другие функции. Это не только снижает трудоемкость оператора, но также повышает стабильность и надежность обработки.

Гибкость и разнообразие:

Токарная обработка с ЧПУ также обеспечивает гибкость и разнообразие. Изменяя программу обработки, можно обрабатывать различные детали в соответствии с разнообразными требованиями к продукции. Кроме того, токарная обработка с ЧПУ позволяет обрабатывать сложные формы, такие как кривые и поверхности, удовлетворяя потребности различных деталей.

Ограничения токарной обработки с ЧПУ

При оценке токарной обработки с ЧПУ как процесса обработки важно учитывать его ограничения, прежде чем принимать решение. Токарная обработка с ЧПУ в первую очередь хорошо подходит для обработки симметричных деталей вдоль оси вращения. Однако для деталей асимметричной формы необходимо использовать альтернативные методы обработки. Кроме того, токарная обработка с ЧПУ не подходит для деталей с неровным сечением, и в таких случаях более подходящими являются другие методы обработки, такие как фрезерование с ЧПУ.

Виды токарных станков с ЧПУ

При токарной обработке с ЧПУ в основном используются токарные станки, но существует множество типов этих станков, каждый из которых подходит для конкретных токарных операций. Существует четыре основных типа токарных станков с ЧПУ, обычно используемых в проектах механической обработки:

Горизонтальный токарный станок с ЧПУ

Эти токарные станки охватывают все стандартные функции типичного токарных станков и используются в самых разных отраслях промышленности. Они особенно подходят для токарных и расточных операций.

Вертикальный токарный станок с ЧПУ

Основное отличие от горизонтальных токарных станков заключается в том, как они держат заготовку. В этом случае материал кладут вертикально, начиная снизу, затем поворачивают и разрезают. Поэтому эти машины идеально подходят для операций с ограниченным пространством.

Горизонтальный токарный центр

Горизонтальный токарный центр представляет собой закрытое оборудование, обладающее возможностями как сверления, так и фрезерования. Как следует из названия, токарные центры устанавливают инструмент в горизонтальном положении и постепенно вращают его, чтобы врезаться в заготовку, используя силу тяжести для облегчения удаления материала.

Вертикальный токарный центр

Вертикальный токарный центр сочетает в себе характеристики горизонтального токарного центра и фрезерного станка с ЧПУ. Конструкция удерживает вращающийся патрон близко к земле, что облегчает обработку больших заготовок.

Примеры токарных деталей с ЧПУ

Детали вала:

Валы — это удлиненные стержнеобразные компоненты, часто используемые в механических системах для передачи мощности и несущей нагрузки. Достижение точности и высокого качества поверхности имеет решающее значение при токарной обработке валов, часто требующей точной обработки и обработки наружного диаметра на токарном станке. Детали вала широко используются в различных отраслях промышленности, таких как станки, велосипеды, автомобили, корабли, аэрокосмическая промышленность и т. д.

Цилиндрические детали:

Цилиндрические детали являются распространенной категорией при токарной обработке с ЧПУ и включают в себя такие компоненты, как гребные винты, гидравлические цилиндры, подшипники, фланцы, кулачки и кривошипы. Обработка цилиндрических деталей требует опыта в выборе и настройке токарных инструментов для обеспечения точности и качества поверхности.

Детали диска и втулки:

Другой распространенный тип, производимый токарной обработкой с ЧПУ, включает детали дисков и втулок, такие как шестерни, шатуны, подшипники скольжения и корпуса насосов. При обработке этих деталей необходимо уделять внимание деталям выбора инструмента и последовательности обработки.

другие части:

В дополнение к упомянутым выше типам токарная обработка с ЧПУ также используется для обработки различных деталей трансмиссии, конструктивных компонентов и соединителей, включая гайки, болты, штифты и фланцы. Требования к обработке этих деталей различаются, и соответствующие методы обработки и инструменты необходимо выбирать на основе конкретных чертежей.

Таким образом, токарная обработка с ЧПУ — это широко используемый метод обработки, позволяющий производить различные детали. Эти детали широко используются в машиностроении, автомобильной, аэрокосмической, машиностроительной, судостроительной и других отраслях промышленности.

Альтернативные методы производства

Фрезерование с ЧПУ:

Подобно токарной обработке с ЧПУ, фрезерование с ЧПУ представляет собой субтрактивный производственный процесс, в котором вращающийся инструмент удаляет материал с неподвижной заготовки. Однако фрезерование с ЧПУ обеспечивает большую универсальность и позволяет создавать сложные формы. Этот процесс идеально подходит для производства прототипов, форм и деталей сложной конструкции. В отличие от токарной обработки с ЧПУ, фрезерная обработка с ЧПУ может обрабатывать более широкий диапазон форм и конструкций, что делает ее идеальным альтернативным методом производства для сложных форм или многоосной обработки.

Инвестиционное литье:

Литье по выплавляемым моделям — это многоэтапный метод производства, используемый для создания металлических деталей. Он включает в себя создание восковой модели желаемой детали, покрытие ее керамической оболочкой, а затем плавление воска, чтобы получить полую оболочку. Затем расплавленный металл заливается в оболочку и охлаждается, образуя твердую металлическую деталь. В отличие от токарной обработки с ЧПУ (процесс субтрактивной обработки), литье по выплавляемым моделям является формой аддитивного производства. Это особенно полезно для изготовления мелких прецизионных деталей с тонкой отделкой поверхности и сложной геометрией, которые может быть трудно достичь с помощью токарной обработки с ЧПУ.

ковка:

Ковка — это производственный процесс, при котором металл формируется за счет приложения локальных сжимающих усилий, в отличие от точения на станке с ЧПУ, при котором материал удаляется для достижения желаемой формы. Применение давления и тепла при ковке создает прочные и долговечные детали, поскольку выравнивает зернистую структуру металла, тем самым улучшая его механические свойства. Этот метод идеально подходит для массового производства таких деталей, как автомобильные компоненты, компоненты аэрокосмической отрасли и промышленные инструменты. В процессе ковки материал не удаляется, в отличие от токарной обработки на станке с ЧПУ, что повышает прочностные характеристики.

- View as

Токарная обработка алюминия

Ниже представлена информация о высококачественной токарной обработке алюминия, которая поможет вам лучше понять токарную обработку алюминия. Приветствуем новых и старых клиентов, которые будут продолжать сотрудничать с нами для создания лучшего будущего! Токарная обработка алюминия — это производственный процесс, который используется для производства прецизионных компонентов из алюминиевых материалов. Алюминий является очень популярным выбором для механической обработки благодаря сочетанию прочности, легкого веса и коррозионной стойкости, что делает его идеальным для использования в широком спектре отраслей промышленности, включая аэрокосмическую, автомобильную и электронную.

Токарная обработка металла

Как профессиональный производитель, мы хотели бы предоставить вам токарную обработку металла. И мы предложим вам лучшее послепродажное обслуживание и своевременную доставку. Токарная обработка металла — это производственный процесс, который включает в себя использование токарного станка и режущих инструментов для удаления лишнего материала с куска металла и создания готового изделия с точными размерами и желаемыми форма. Токарный станок вращает заготовку вокруг своей оси, а режущий инструмент постепенно формирует ее с целью создания желаемого геометрического рисунка.

Токарная обработка стали

Вы можете быть уверены, что купите токарную обработку стали на нашем заводе, и мы предложим вам лучшее послепродажное обслуживание и своевременную доставку. Токарная обработка стали — это процесс удаления металла из необработанного куска стального материала для создания готового продукта с использованием токарный станок. Токарный станок – это станок, который вращает заготовку вокруг своей оси, а режущий инструмент используется для удаления лишнего материала с заготовки, в результате чего получается деталь точной формы.